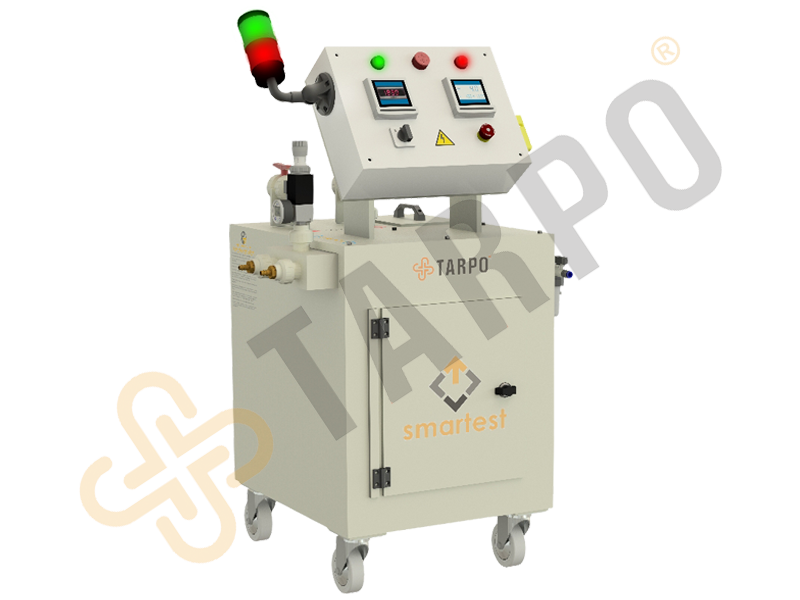

SMARTEST

| Model SMARTEST |

| Motor Gücü / Markası TRP DP - 56LPM |

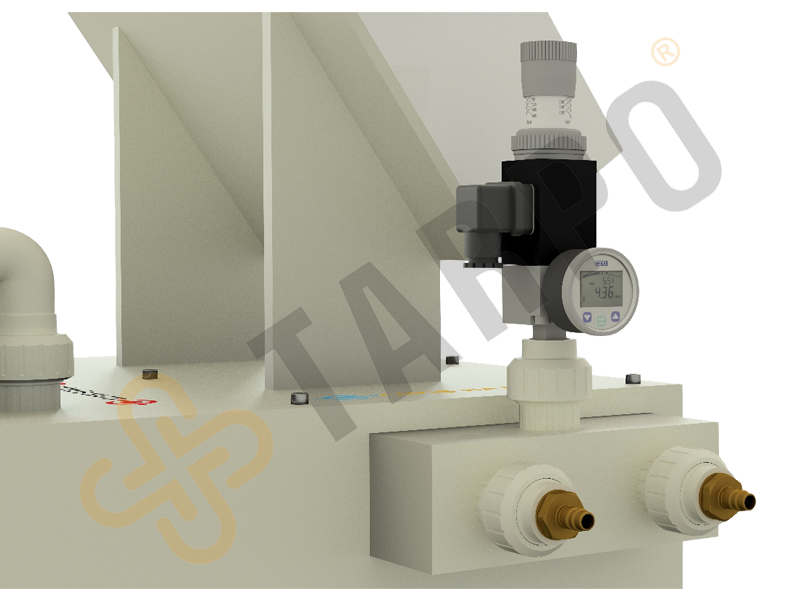

| Basıncı Max. 7 Bar |

| Debisi 56lt / dak. |

| Tank Ölçüsü / Hacmi E650 x B630 x Y1200mm / 80 Litre |

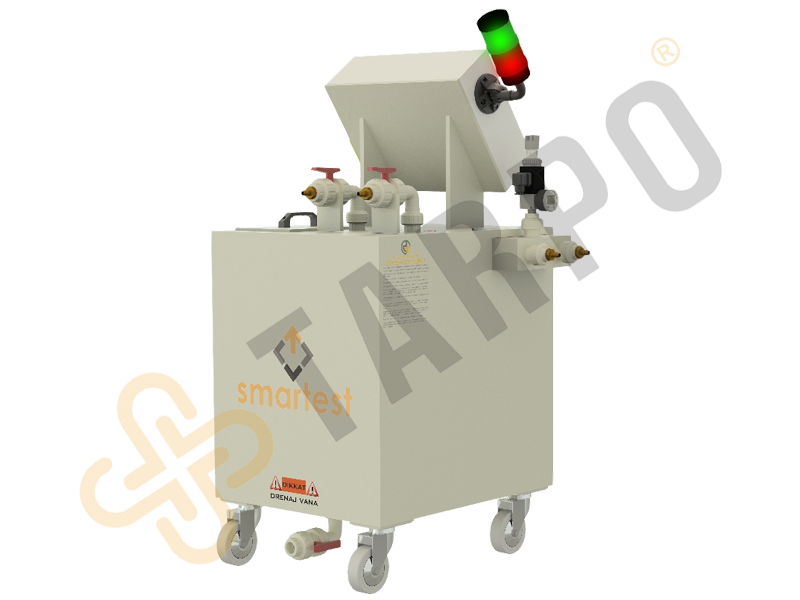

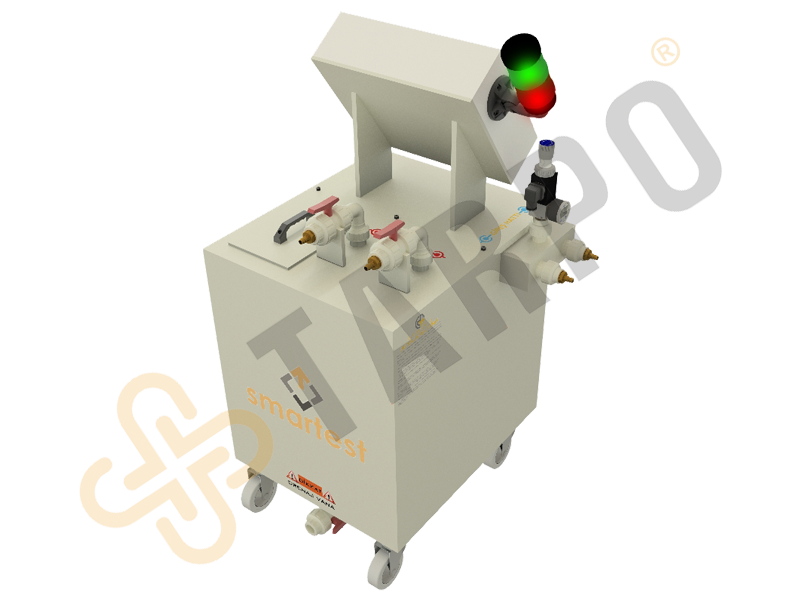

| Çıkış Ölçüsü 2 Adet Quick Kaplin Bağlantılı - (Ops. 4 Ad) |

| Giriş Ölçüsü 2 Adet Quick Kaplin Bağlantılı - (Ops. 4 Ad) |

| Sızdırmazlık Türü Extruder Kaynak Teknolojisi |

| Malzeme Türü Poliproplen PP |

| Çalışma Sıcaklığı Max. 90ºC |

| Tank Donanımı - 7 bar pompa basıncı - 56 litre/dk pompa debisi - Pompa basınç regülatörleri - Dijital otomatik debimetre kontrol - Dijital otomatik manometre basınç kontrol - 2 adet çıkış - 2 adet geri dönüş bağlantı - Quick lock kaplin bağlantı - Manuel kumanda paneli |

| Uygun Yerler Enjeksiyon baskı kalıplarının sızdırmazlık testinde ve tüm kapalı hatların sızdırmazlık testinde kullanılır. |